こんにちは。東都成型㈱ 管理部の上林です。

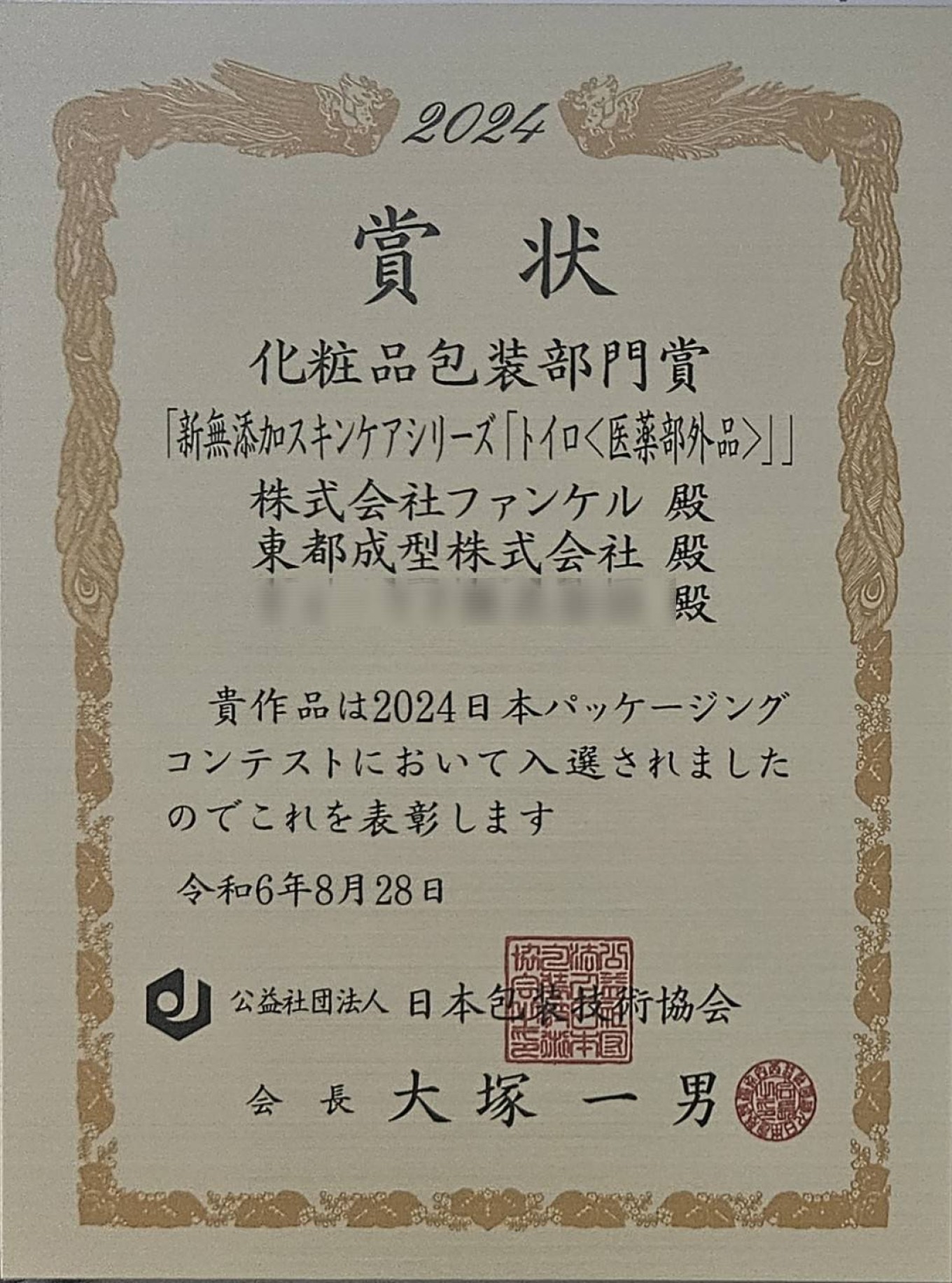

2024日本パッケージコンテスト【化粧品包装部門賞】に入賞することができましたヽ(^o^)丿

このコンテストは、日本のパッケージの最高水準を決定するものであり、包装分野において最大とされ、応募件数数百件を超える応募の中からの受賞でした。

ここからは【製品のこだわり】と製品開発の【製品化までの道のり】を開発部の芥川さん、中村さん、森岡さんに語っていただきました☆

ぜひ最後までお読みください。

製品のこだわり

芥川さん:

まず、プラスチック容器の特性として説明すると、長所は耐久性があり軽いこと、短所は衝撃に弱いことです。ですので、新製品開発の初期段階は、容器が薄く、軽くて落としても割れない製品づくりから始まります。

どうすれば、割れないようにできるか。実は伸ばせば伸ばすほど、プラスチックの強度はアップします。その性質を活かして、一度プラスチックで小さな試験官のような形を造り、限界まで伸ばして容器の形にするんです。材料の選定から3DCADを駆使し、そこに経験を加え、毎回その最適な延伸倍率にたどり着くまでが一番難しい仕事です。限られた時間で試作を繰り返し、今回もスペックを守りつつボトルを仕上げました!

また、パウチのスパウト(口栓)は、環境に配慮したバイオマスプラスチックを使用しています。また、ボトルへの「詰め替えやすいパウチ」を製作するにあたり、口栓の溶着部分の最適な角度にこだわりました。

中村さん:

ボトルのこの乳白色の色味を出すことにこだわりました。このボトルは、PET材を使用しているのですが、特徴として黄みがかってしまうんです。この色味を出すために、PET材に加える顔料の配合の比率をいくつも試し、レシピがたくさん出来上がり、結果的に40種類以上試作しましたね。白は実際に200色以上あるので、何度も色出し確認をしました。

森岡さん:

実は今回、初めてゼロから商品化まで携わったので、とても思い入れがあります。

この商品は、ボトルの本体とキャップで手触りを変えています。私は主にキャップの製作を行いました。プラスチックは本来光沢がありツルツルしていているのですが、お客様から「キャップは艶を消してほしい」との要望があり、金型の表面に細かい凹凸をつけ表現しました。是非手にとって触ってみてください。ツルツルでもザラザラでもない意匠性を感じてもらえたら幸いです。また、キャップの中にゴムをはめ込んでいるのですが、そのゴムが落下しないよう絶妙な引っ掛かりをつくる為、金型を繰り返し調整しました。

##製品化までの道のり

芥川さん:

当社はボトルからキャップ、スパウトの製造から印刷までワンストップで行うことができます。トイロ<医薬部外品>のボトルとスパウトを生産するにあたり、いずれかの製造工程で不具合が生じても、機械の設計や内製化、金型修正など迅速に対応することができるんです。

中村さん:

試作段階で、ボトルのネジ山に傷がつくことがわかりました。金型からボトルを外す際の離型傷でした。0.1mm単位での金型修正や、製造オペレーターと製造機械の設定や調整を何度も行い、問題解消できました。

他にも、ボトルの形状は下部写真でもわかるように、左右対称ではないので、印刷に苦労しました。決められた印刷面に細かい文字を正確に印刷するため、外部の印刷工場で実際の印刷機を使用させてもらい試し刷りを何度も経験して、試行錯誤しながら印刷を内製化しました。

私もゼロからの商品化に携わったことが初めてで、新製品開発への各担当者様の強い思いを知り、社内外のたくさんの方々に協力をいただだき、関係構築の大切さを学びました。また機械や金型の部品や性能についても勉強し、成長させていただいたお仕事でした。この経験を活かして、すでに次の新製品開発に動き始めています。

森岡さん:

今まで携わってきたプラスチック製品の製造の仕事とは違い、ボトルとスパウト製造には部品の点数が多く、いろんなことを同時進行するため、タスク管理をしっかり行いました。1つの部品を製造するにあたり、工場へ出向き改善や金型修正を行ったり、中村さんと色の試作を何度も行い、全ての製品を納品できたときは「この仕事って、とても面白い!」と感じました。

商品が店頭に並んだときは嬉しくて、妻へプレゼントとして購入して帰りました。子どもにも、ボトルの底にあるホッカングループのクローバーマークを見せて、お父さんが作ったボトルだと、自慢しました☆

いかがでしたでしょうか。

製品開発はとても大変ですが、自分の作った製品が店頭に並ぶことは、開発者にとって計り知れない達成感なのだと感じました。

是非ボトルの底をよく見ていただき、クローバーマークを探してもらえると嬉しく思います。

当社が気になった方は気兼ねなくマイナビ転職やHPからご応募ください。

それでは次回をお楽しみに!